Направи си сам ръчни инструменти. Самоделни приспособления за металорежещи машини

„Никога няма твърде много инструменти“ - всеки, който се е занимавал със строителство или е направил нещо, е чул тази фраза. Правилният инструмент е безценен, когато трябва да режете, заварявате или съединявате части. Разделът на FORUMHOUSE за домашно приготвени машини и приспособления, който се нарича така, непрекъснато се актуализира с нови продукти, които опростяват и оптимизират работата на строител или „майстор на всички сделки“.

Вече казахме и. Продължаваме темата. Днес ще говорим за домашно приготвени стругарски, шлосерски и дори градински инструменти и приспособления за строителство.

Машина за рязане от мелница

Машините за работилницата винаги са търсени, но ъглошлайфът (ъглошлайфът), популярен като "българката", е един от любимите в арсенала на всеки домашен майстор. Но инструментът изисква много внимателно отношение, т.к. всяко пренебрегване може да доведе до сериозно нараняване. Следователно, при големи обеми на рязане на метал (при изработка на ограда или рязане на армировка), много хора предпочитат да работят с машина за рязане на метал.

Можете да закупите рамка за ъглошлайф в интернет, но за да спестите пари, можете сами да направите машина за рязане от „ненужна“ или „допълнителна“ „шлайф“ във фермата, която почти всеки собственик на селска къща има. Както ще видим, не е подходящ само за заточване на градинска техника!

Потребител на Ivici FORUMHOUSE,

Москва.

Имам ъглошлайф, тежи 5,5 кг. Веднъж си помислих как да опростя използването му. В крайна сметка работата с нея, движейки се през цялото време, е неудобна - ръцете се уморяват бързо. Реших да направя удобна машина за рязане от това, което имам.

Гледайки напред, нека кажем, че машината (по-точно втората й модификация) беше успешна: тя реже гладко и без изкривявания.

ИвичиНаправих го така - взех парче канал No 6,5 (65 мм ширина и 36 мм височина). Това е основата на машината.

Освен това е необходима стоманена лента 50x5 mm. С негова помощ мелницата се фиксира. Освен това е необходим профил 4x2 cm и 3 mm парче стомана. Болтът "осем" служи като въртяща се ос.

В първата версия на машината мощна панта на вратата е използвана като въртяща се ос. Но поради заваряване, под действието на висока температура, цялата смазка изгоря в контура и се появи хлабина в монтажа.

Според потребителя най-трудната част е била прецизното маркиране и пробиване на трите отвора с диаметър 14 мм, за да се закрепи ъглошлайфът към отворите с резба за страничната дръжка.

За да направя това, трябваше да използвам стъпаловидно (конично) свредло за метал.

Трябваше да работя и с кръгла пила. Малък отвор на дупките, дължащ се на луфт, ви позволява да преместите мелницата малко по време на процеса на сглобяване и да я инсталирате точно. След като всички детайли са готови, потребителят грабна „парчето желязо“, което закрепва мелницата чрез заваряване, сглоби цялата конструкция в чернова, провери всички ъгли и като се увери, че всичко е монтирано както трябва, накрая попари цялата структура.

Ивичи

Машината е прикрепена към опорната маса (парче шисти с дебелина 1 см) с шест самонарезни винта. Можете да откажете възвратната пружина, просто затегнете болта на оста по-здраво. При рязане на детайла няма луфтове, изкривявания. Можете да режете и под ъгъл от 45 градуса.

Друга домашна машина от ъглошлайфи беше предложена от потребител на портала с псевдоним Бисток.

Както обикновено, първо започваме малък строеж или преустройство, след това разбираме, че имаме нужда от нови строителни инструменти и приспособления и след това започва търсенето на най-оптималното решение. Ами не го купувайте!

Бисток Потребител на FORUMHOUSE

Реших да направя стълба от метал. За да се избегне брак, люфт, несъответствия, при рязане на метални части е необходима максимална точност. Затова реших, като взех ъглошлайфа като основа, да направя машина за трион.

Всичко, което обикновено лежи в домашната работилница (и е жалко да го изхвърлите) на ревностен собственик, влезе в действие в очакване на най-добрия му час. Като легло за режеща машина БистокИзползвах оверлок маса.

Въртящият се механизъм е направен от главина от "деветката", т.к има лагер.

Както и в горния вариант, най-трудно беше да се "хване" правилният ъгъл между режещия диск и ъгъла на спиране. В крайна сметка точността на рязане на метал зависи от този възел.

Крайният резултат ясно демонтира снимката по-долу.

Да включа мелницата БистокНаправих допълнително окабеляване - извадих обикновен ключ и контакт, а от този ключ идва удължителен щепсел.

Можете да закупите домашно направена машина от познат майстор, но е много по-правилно да надстроите до създателя на устройства от това ниво!

Бисток

Имам преносима машина. Заварих ъгъл към дръжката, за да получа 3 опорни точки за ъглошлайф. Закрепване на два болта, персонализирани на място. Работя само с очила. Много съм доволен от резултата от свършената работа. За производството на машината не е купено нищо допълнително. Разрезът става точно под 90°.

Бюджетни пробивни машини

В допълнение към машините за рязане са популярни различни устройства за пробиване на отвори в метал. Започвайки от стационарни пробивни машини и завършвайки с приспособления, в които е фиксирана обикновена бормашина, като потребител на FORUMHOUSE с псевдоним g8o8r8.

g8o8r8 Член на ФОРУМА

Докато пробивах много дупки от същия тип в дебел метал, за да облекча ръцете си, направих просто устройство, базирано на скоба, заварена към метална опора, и чифт скоби за твърдо фиксиране на свредлото. Сега пробиването на ъгъл или канал стана много по-лесно.

Според потребителя пробиването на 1 дупка с диаметър 4-5 mm отнема не повече от 30 секунди. След като реши да повтори такъв дизайн, трябва да се помни, че натоварването на свредлото се увеличава значително поради увеличаването на обема на работа. g8o8r8Реконструирах бормашината си два пъти.

Също така потребителят, базиран на електрически мотор, направи малка машина - „вертикална машина“ за пробиване на отвори с диаметър до 4 mm в печатни платки.

g8o8r8

Дългият шпиндел компенсира неточността на жлеба на клетката на лагера. За аматьорска употреба такава машина е доста подходяща. Точността на пробиване остава на приемливо ниво.

При липса на машина за заваряване можете да сглобите необходимото устройство във фермата на болтови връзки.

Ръчна мистрия за бетон

Не по-малко от домашно приготвените машини за домашната работилница са важни приспособленията за строителство и ремонт. И ние можем лесно да направим много строителни тела със собствените си ръце.

Всеки, който някога се е занимавал с бетонова работа, знае колко трудно е да се изглади прясно положена смес до перфектно състояние. Ако в малки площи можете да се справите с правилото, тогава когато изливате място пред къща или паркинг за кола, не можете да го направите с обикновен инструмент. На помощ идва мистрия за бетон, която благодарение на дългата дръжка (от 3 до 12 м) ви позволява да изгладите бетон върху по-голяма площ, без да стъпвате върху повърхността, която се изравнява.

Принципът на работа на такова устройство, донякъде напомнящ на моп, е прост. Има работен профил (нарича се още "крило"), фиксиран върху дълга дръжка. При отдалечаване от маламашката, поради скоростната кутия, ръбът срещу потребителя се повдига. Тоест, поради ъгъла на наклона на „крилото“, мистрията се плъзга върху бетона и не го събира пред него. Когато се движите към вас, напротив, страната, обърната към работника, се повдига нагоре и гладителят отново изглажда бетона.

ronik55 Член на FORUMHOUSE

От опит знам колко трудно е идеалното изглаждане на бетона. Не исках да отида и да купя за 10 хиляди рубли. Накрая баща ми направи евтино устройство за заглаждане на бетон, практически от боклук - все ненужни неща.

Следващите снимки ясно демонстрират как е подредена такава гладилка. Взимаме метален профил (размерите зависят от изгладената зона), заваряваме към него напречни усилващи елементи, върху които от своя страна са фиксирани шарнирни съединения, изработени от тръби.

Най-важният елемент, поради който се променя ъгълът на издигане на "крилото", е въртяща се скоростна кутия с верига.

При завъртане на дръжката веригата се навиваше около тръбата и единият ръб на мистрията се повдигаше.

След като мистрираме до крайната точка, завъртаме дръжката в обратна посока. Веригата се навива отново и краят на маламашката, обърнат към потребителя, се повдига.

Издърпваме дъската за гладене към себе си и повтаряме всички стъпки, докато приключим работата.

роник55

Благодарение на връзката "тръба в тръба" и фиксиране с шплента, можете да увеличите дължината на дръжката по свое усмотрение. Този дизайн е лесен за сглобяване сами.

Вижте как да го направите сами (ще намерите и чертеж на линка).

Градинска пръскачка и wyma

Всичко започна с Метаморфбеше необходимо да се третира района от кърлежи и старата ръчна пръскачка умря дълго време. Беше необходимо спешно да се купи ново устройство или да се намери заместител за него. Подготвяйки се за обработка и мислейки какво може да се направи, потребителят на нашия портал се натъкна на ненужен пожарогасител, който лежи наоколо във фермата.

След това действаме така - внимателно развийте пожарогасителя, излейте остатъците от праха и изплакнете контейнера с вода. Вместо гнездо, завиваме адаптер, в който в зависимост от нуждата можете да завиете нипел (за изпомпване на въздух) или дюза (за пръскане на сместа).

Член на Metamorf FORUMHOUSE

Използването на домашна пръскачка е много проста: напълнете пожарогасителя наполовина със специална течност за пръскане, след това го изпомпвайте с въздух, завийте пръскачката и отидете да отровите кърлежите.

Направи си сам дърводелски инструмент

QWEsad Член на FORUMHOUSE

Веднъж трябваше да залепя много дървени щитове. Нямах скоби. Затова реших набързо да сглобя wyma от дървени пръти със сечение 5х5 см и метални пластини с десетки заварени гайки.

Общо потребителят направи 3 такива скоби, което беше достатъчно за залепване на дървен щит с размери 1,5x1,7 m и дебелина 18 mm. За да предотвратите залепването на прътите към детайла, под местата, където има шев и лепилото може да изпъкне, можете да поставите вестник или да застреляте полиетилен с телбод.

За да не се развали детайла, под плочата, към която лежи винтът, трябва да се постави уплътнение. Ширината на залепване се регулира чрез преместване на ограничителната лента.

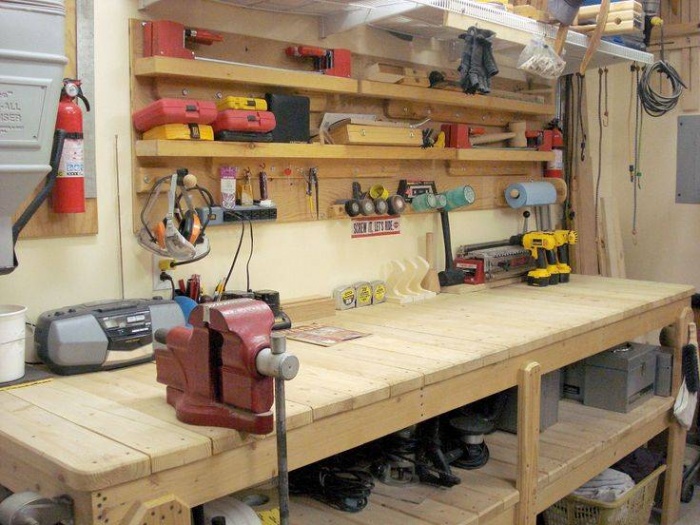

Всеки майстор се стреми да оборудва своята сфера колкото е възможно повече, да насити работното пространство с машинни инструменти и приспособления. Домашните машини и приспособления за домашната работилница са от голяма полза за частното земеделие.

Сред домашните занаяти и оборудване са:

- дограма;

- Работна маса;

- столче;

- рафтовете;

- рафтове.

работна маса

Размери на работната маса

Височината на повърхността на работния плот трябва да е такава, че работникът да може да работи с инструменти и оборудване, докато стои. Собственикът на работилницата сам определя височината на работната маса - според ръста си. Височината на плота варира от 75 см до 80 см.

Размерът на плота се определя от площта на сервизното помещение. Масата не трябва да пречи на свободното преминаване около нея.

материал за работна маса

дърво

Често се използва дървена маса. Работната маса е изработена от дървен материал и дъски. Краката на масата са закрепени с диагонални напречни греди за надеждност.

Плотът е направен под формата на щит от съборени дъски с парчета дървен материал. Щитът се поддържа на краката на масата и се закрепва с пирони или винтове. Детайлите за свързване са изработени от стоманен ъгъл.

Вариантите за сглобяване на дървена работна маса са различни, но в едно те са еднакви - дизайнът на масата трябва да е стабилен и да издържа на статични и динамични натоварвания.

Ако повърхността на работната маса е изложена на случайно излагане на режещи и остри инструменти, тогава плотът е тапициран с калай или отгоре е поставен метален лист.

Метал

Най-надеждният дизайн на работния плот е работна маса, заварена от метален профил. Производството на заварен продукт предполага наличието на заваръчна машина и опит с нея.

Носещата рамка и краката на масата са заварени от стоманен ъгъл и лента. За спомагателни части се използват парчета армировка.

Плотът е изработен от ламарина с дебелина 8 - 12 мм. Дебелият лист значително ще увеличи теглото на работната маса, което затруднява преместването му.

Табуретка

Да направите табуретка със собствените си ръце е доста проста:

- От прът 40 х 40 мм направете 4 опори с дължина 50 см.

- Крачолите в средата на дължината са закопчани с напречни греди.

- В опорите се правят жлебове с длето.

- В краищата на напречните дъски с длето се изрязват издатини, за да паснат на жлебовете.

- Издатините се смазват с дърводелско лепило и се вкарват в жлебовете.

- Докато лепилото изсъхва, опорите се издърпват заедно с колан.

- Седалката се изрязва с циркуляр от широка дъска с дебелина 30 мм.

- Към краката на табуретката се приковава или завинтва седалка с размери 300 х 300 мм.

Рафтовете

Рафтовете се изработват от плоскост, ПДЧ или МДФ. Те са отворени или със странични стени. За крепежни елементи се използват шарнирни мебелни панти.

В стената се пробиват отвори, в които се набиват дюбели. Винтовете не са завинтени напълно в дюбелите, за да могат да се поставят на пантите на рафта.

Пантите се завинтват към гърба на рафта. Рафтовете се окачват на стената, като пантите се поставят върху главите на винтовете.

Стелажи

Стелажите са цял комплекс от рафтове с различни размери. Добре е да се изработват от ПДЧ. Решетъчната структура се поддържа на пиедестал или просто се поставя на пода. За стабилността на стелажа, ъглите са завинтени към страните на мебелите. Свободните рафтове от ъгли с дупки са приковани към стената с дюбели.

Вертикални държачи за инструменти

Всеки майстор се стреми да организира работното си място така, че инструментите да са на една ръка разстояние. Това се улеснява от вертикални държачи.

Държач за гаечен ключ

- Дървена дъска е прикрепена към стената над работната маса. Релсата се завинтва с винтове в предварително монтираните дюбели.

- Малки пирони се забиват в щангата на интервали, равни на ширината на дръжките на гаечния ключ.

- Ключовете са окачени на релсата.

- Пиронните глави държат ключовете в хоризонтална и вертикална равнина.

Държач за отвертка

- В парче дървен материал 40 х 40 mm се пробиват отвори, съответстващи на диаметрите на отвертките, на разстояние 30 - 40 mm един от друг.

- Парче дървен материал се заковава към стената с дюбели, така че дупките да са вертикални.

- В получените гнезда се вкарват отвертки. Сега можете бързо да получите правилния инструмент, без да напускате работното място.

Колан за длета

- Дъската се закрепва с дюбели към стената.

- Коланът или коланът се приковават към шината с шипове, така че да се получат своеобразни проходни джобове.

- В джобовете се спускат секачи, през които минават само стоманени остриета. Дръжките се държат с колан.

Можете да държите чукове, клещи, клещи и други инструменти в приспособлението.

Домашна стойка за поялник

Когато работите с поялник, възниква ситуация, когато трябва да оставите инструмента. Поставянето на поялник с нажежен накрайник върху плот или върху какъвто и да е предмет винаги е рисковано. Домашно направената стойка ще реши този проблем.

Пример за изработка на стойка за поялник

- Държачът е изработен от тел под формата на спирала. За да направите това, разгънете телена закачалка за дрехи.

- Телта се навива на цилиндричен предмет с диаметър 1,5 - 2 см. Подходяща е дръжката на длето или друг инструмент.

- От едната страна пружините напускат свободния край на жицата.

- Краят е огънат с кръгли клещи в примка.

- За основата на стойката вземете дъска 200 х 100 х 20 мм.

- В основата се пробива проходен отвор ø 4 mm.

- От задната страна на дъската с голямо свредло се пробива дупка - под главата на винта.

- Винтът се завинтва отдолу нагоре.

- На винта се поставя пружинен контур и гайката се затяга.

- В дъската се изрязват кръгове с корона, за да отговарят на размера на чаша за свещи или подобни продукти.

- С длето се взема проба от дърво в 3 вдлъбнатини.

- В отворите се поставят чаши, които се пълнят с припой, калай и салфетка за почистване на жилото.

- Поялникът се вкарва в пружината.

- В дъската е направен малък отвор за закрепване на гъвкав стоманен шнур от лампата.

- В края на кабела е фиксирана скоба, която фиксира различни части за запояване.

Дизайнът може да има различен вид - всичко зависи от въображението и изобретателността на автора.

Най-простият капан за мишки в света

Това име може да бъде присвоено на много домашни капани за мишки, измислени от занаятчии. Обединява ги едно – това е хуманното отношение към животните, попаднали в капан. Устройството не убива животното, а го изолира. Няколко примера как да направите обикновен капан за мишки:

пластмасова фуния

Разрежете пластмасова бутилка от 3 литра наполовина. Отрязаното гърло се обръща и се вкарва в дъното на бутилката. На дъното се изсипва стръв (семена, зърно и др.).

Капанът се поставя близо до предмет, върху който мишката може да се качи. Гризачът, паднал във фунията, вече не може да излезе от бутилката.

Конзола

Дизайнът е накланяща се платформа. Изработен е от парче картон или пластмаса. Лентата се поставя на равнина, така че половината й да виси във въздуха.

Стръвта се поставя на ръба на конзолата, така че щангата да е на ръба на баланса. Животното, достигайки стръвта, преобръща щангата и пада с нея в подменената кофа.

Окачване

На ръба на масата се поставя празна пластмасова бутилка със стръв на дъното. На шията е прикрепен шнур чрез пробиване на пластмасата с плетене на една кука от кламер. Другият край на кабела е вързан за опора.

Мишката, привлечена от миризмата на храна, влиза в контейнера. Бутилката се преобръща под тежестта на гризача и виси на шнур.

Менгеме с мини метална примка

При извършване на малки операции често е необходимо да се затягат малки части. За да направите това, използвайте мини менгеме, направено от една част панта за врата.

В двете крила пантите пробиват съвпадащи дупки.

Те са резбовани с болт с подходящ диаметър. От друга страна, крилчатата гайка се завинтва върху резбата на болта. Частите се вкарват в отвора между крилата и се затягат чрез затягане на гайката. Устройството може да се използва като скоба.

Преносима кутия за бира

Кутия за напитки в стъклен съд е удобно устройство за носене на няколко бутилки наведнъж в селска къща или пикник. За да направите такава кутия със собствените си ръце, ще ви трябват следните инструменти и материали:

Инструменти

- мозайката;

- трион върху дърво;

- мелачка;

- машинист на бормашина;

- пробивна машина;

- чук;

- длето;

- писалка свредло.

материали

- кантирана дъска - 1050 х 170 х 15 мм;

- дъски от плодника - 5 бр.;

- дръжка ø 36 мм и дължина 350 мм;

- петно;

- винтове;

- нокти.

Сглобяване на чекмеджета инструкции стъпка по стъпка

- Кантираната дъска се нарязва на три еднакви части (дъно и две странични стени) с дължина 350 мм.

- С електрически прободен трион се изрязват две дъски, така че от средата им стените да се стесняват и да завършват с овален връх.

- Отвори ø 36 мм се пробиват в горната част на страничните стени със свредло.

- Всички дървени части се почистват с мелница с шмиргел. Стъблото се шлайфа на ръка с шкурка.

- С тънко свредло се пробиват 4 отвора по ръбовете на дъното. Отдолу гнездата на дупките се зенкеруват.

- Страничните стени са монтирани отстрани на дъното. Винтовете се завинтват отдолу. Главите на винтовете се "скриват" в гнездата на дупките.

- Две дъски са приковани към страничните стени с карамфили от всяка страна на кутията. Те ще станат вертикална ограда за бутилки.

- В три дъски се правят разрези, така че при прегъването им да се получи щайга с квадратни отвори за стъклени съдове.

- Щайгата се поставя на дъното между страничните стени.

- Карамфилите се заковават на местата, където краищата на щайгата опират в страничните стени и ограждащите ленти.

- В отворите на върховете на страничните стени е резбована дръжка ø 36 mm.

- Забивайки пирони под ъгъл, закрепете страничните стени с дръжката.

- Цялата повърхност на кутията е обработена с байц.

Кутията е готова за употреба. Преносимият контейнер побира свободно 6 бутилки бира или друга напитка. Щайгата и парапетите на кутията няма да позволят бутилките да се счупят или изпаднат при пренасяне.

Надстройка с чук

Често срещано явление е загубата на дървена дръжка от гнездото на чука. Един от начините за създаване на надеждно закрепване на дръжката е да се направи разрез в горния край на дръжката. Държачът се поставя в гнездото на чука. Разрезът се запълва с лепило Момент. В жлеба се забива дървен клин.

За да не търсите пирони по време на работа и още повече да не ги държите със зъби, кръгъл магнит е залепен в дръжката на чука отдолу. Ноктите върху магнит винаги ще бъдат под ръка на работника.

Опасно е случайно да изпуснете чук от ръка на високо. За да не се случи това, в дръжката се пробива дупка, през която се прокарва шнура. Работническият колан се вкарва в примката.

Самоделни инструменти и машини

огъвач на тръби

Устройство за огъване на метални тръби е метален прът, заварен към рамката. Правя прът от парче армировка. Тръбата се поставя върху щифт, а от друга страна в тръбата се вкарва дълго парче армировка. Чрез натискане на лоста тръбата се огъва под желания ъгъл. Устройството е подходящо за малки парчета кръгли тръби.

Устройство за огъване на профилни тръби

Собствениците на оранжерии знаят колко е важно да имате устройство за огъване на дълги дължини от профилна тръба. Извитият профил се използва като дъгова конструкция за оформяне на полиетиленови покрития за оранжерии.

Тръбният огъвач ви позволява да спестите много пари за изграждането на оранжерия. Дизайнът се състои от 3 ролки - две са водачи, а третата ролка изпълнява водеща функция.

Профилната тръба се вкарва в отвора между двете колела и ролката. Пързалката има акцент и въртящо се устройство под формата на лост или електромоторно задвижване.

Изработка на огъвач за тръби със собствените си ръце

- Към металната рамка са заварени две оси от сегменти гладка армировка, върху които са поставени стари автомобилни главини.

- Изпъкналите фаски се отстраняват от главините, така че страничните повърхности на ролките да са гладки.

- В отвора между главините се поставя канал с рафтовете нагоре.

- Същият профил се вкарва в канала, с по-малка ширина с рафтовете надолу.

- Към вътрешния профил отгоре е заварена ос, върху която се поставя третата главина.

- Към рамката е заварен вертикален рафт от стоманен лист.

- Във вертикалната лента се изрязва дупка и лагерът се притиска в нея.

- На средния канал чрез заваряване е фиксирана гайка.

- Единият край на вала на винта се завинтва в гайката.

- Стеблото на винта е резбовано през лагера във вертикалната греда.

- От задната страна на шината към стеблото е заварена въртяща се дръжка.

- Към оста на задвижващата главина е заварено люлеещо се рамо.

Машината е готова за работа. Между ролките се вкарва профилна тръба и се затяга с винт. Въртящият се лост задвижва ролките, които дърпат тръбата, огъвайки я. Радиусът на огъване се задава с въртящото се копче на винта.

Тръбоогъвач от автомобилни хъбове е една от опциите на устройството. Има много дизайни на устройства за огъване. При някои модели задвижващата ролка е коаксиално свързана с вала на двигателя.

Ударна отвертка за стартер

Има ситуации, когато е невъзможно да развиете ръждясал болт или винт с конвенционален инструмент. Ударният гайковерт работи чудесно за това. Инструментът е направен ръчно от частите на автомобилен стартер:

- Отстранете вала и втулката от корпуса на стартера.

- Част от вала се отрязва, оставяйки шлицовия прът.

- На ръкава се поставя парче тръба с подходящ размер.

- Към края на тръбата е заварен болт с еднакъв диаметър.

- Краят на ствола се обръща във формата на тетраедър, върху който се поставят глави с желания размер. За винтове в главата се поставя бит.

При удар с чук върху главата на болта, валът се плъзга със скосени шлици вътре в втулката, извършвайки въртеливо движение. Колкото по-силен е ударът, толкова по-силно се върти валът.

Домашен циркулярен трион

Машина за рязане „направи си сам“, направена от мелница, не е по-ниска от някои фабрични проби. Мелницата е доста мощен ръчен циркулярен трион.

Машината, базирана на шлайф, извършва прецизно рязане на дървен материал и метални профили. За производството му ще ви е необходим самият електроинструмент, заваръчна машина и метален профил.

Инструкции стъпка по стъпка за сглобяване на машината

- Към тръбния участък са заварени две метални ленти, в които са пробити монтажни отвори.

- Съответно се правят и два отвора в корпуса на мелницата.

- Ламелите са закрепени с болтове към корпуса.

- Рамката на машината е изработена от метален лист със заварени отдолу опорни ъгли.

- Чрез заваряване към рамката е прикрепен вертикален сегмент от ъгъла, в който е пробит отвор.

- В долния край на лоста се заварява парче ъгъл и се пробива с тръбата.

- Болтът се навива през отворите и вирбелът на вертикалната стойка с лоста се затяга с гайка. Освен това монтирайте контрагайка.

- Във вертикално положение ъглошлайфът заема стабилна позиция.

- В точката на контакт на режещия диск с рамката се прави разрез, така че дискът да може напълно да изреже детайла.

- Дръжката на електроинструмента се премества в края на лоста.

- Като допълнителни устройства на леглото е монтиран напречен и ъглов ограничител.

Ако е необходимо, електроинструментът се отстранява от машината и се използва циркулярен трион в ръчен режим.

Домашен лъков трион

Трионът е удобен инструмент за рязане на стволове на дървета и дървен материал. Дизайнът на триона е прост, правенето на ръчен инструмент със собствените си ръце е лесно. За да направите това, подгответе инструменти и материали:

Инструменти

- пробивна машина;

- ножовка;

- длето;

- чук;

материали

- шнур;

- дървена летва 20 х 40 мм;

- шпленти - 2 бр.;

- дръжка ø 10 mm;

- острие за трион;

- петно;

- лак за дърво.

Инструкции стъпка по стъпка за изработване на лъков трион

- Релсата се нарязва на три части (две вертикални странични ленти и средна хоризонтална лента).

- В страничните дръжки с длето се правят жлебове.

- В краищата на опората с длето се изрязват издатини под жлебовете.

- Централният елемент е свързан със страничните дръжки.

- В ставите се пробиват проходни отвори. В тях се набиват дървени шпленти.

- Шплинтите образуват въртящи се съединения. Това е необходимо за мобилността на долните краища на страничните релси, когато лентата е опъната.

- В долните краища на страничните стени се правят разрези - успоредни на средата.

- Късите болтове се вкарват в отворите на режещия диск и се затягат с гайки.

- Платното се вкарва в разрезите, така че болтовете да са извън конструкцията.

- В горните краища на дръжките са изрязани кръгли канали.

- В краищата на двойния шнур се правят бримки, които се поставят върху жлебовете.

- Между тетивите на шнура е вмъкната дръжка, чийто дълъг край лежи върху опората.

- Тетивата на триона се завърта с помощта на дръжка, като се постига желаната степен на напрежение на режещия диск.

- Дървото е покрито с байц и два слоя лак.

- След като лакът изсъхне, трионът е готов за работа.

Заключение

Домашно приспособления, инструменти и машини не само носят значителни ползи за задния двор, гаража и домакинството, но и значително спестяват семейния бюджет. При производството и използването на домашно приготвени продукти не трябва да забравяте правилата за безопасност.

Ние ще ви изпратим материала по имейл

Домашната работилница далеч не е рядкост в двора на всеки усърден стопанин. Когато става въпрос за настройка, има някои характеристики, които трябва да се спазват. Нашият преглед ще ви помогне да изберете и направите домашно приготвени машини и приспособления за вашата домашна работилница, както и да разберете технологията на тяхното производство. Всеки собственик може самостоятелно да избере необходимото оборудване. И ако знаете техническите характеристики на конструкциите, тогава можете сами да оборудвате стаята.Когато подреждате оборудването, е важно да планирате достатъчно пространство. По-добре е работилницата да е оборудвана в отделна стая.

Качеството на работа и удобните условия на работа зависят от функционалното разположение на домашната работилница.

Преди да изберете набор от домашни машини, е необходимо да създадете оптимални условия за работа. В този случай размерът на стаята трябва да бъде най-малко 6 квадратни метра. м. Можете да прикрепите допълнителна стая към гаража или към къщата.Важно е да решите какви видове работа ще извършвате, както и да съставите списък на оборудването и необходимите инструменти.

Съхранението на някои видове инструменти е най-удобно организирано на стената. Това ще спести място. Също така е удобно да използвате рафтове.За да спестите полезно пространство, струва си да направите универсални тела, които комбинират няколко функции. Масата трябва да бъде оборудвана с чекмеджета и да се използва като дърводелска работна маса.

Когато избирате домашни машини и приспособления за домашна работилница, можете да вземете различни видове мини оборудване. За работа с метали се използват следните опции:

- оборудване за смиланеизползва се за обработка на метални повърхности: шлайфане, полиране и заточване. За производството му е необходим минимален брой компоненти и части. Оборудването включва точила и електродвигател. За стабилността на приспособлението се използват монтажни елементи;

- фрезаизползвани за пробиване на дупки. При производството на подобен дизайн на повдигащия механизъм се използва кормилна рейка. Освен това може да се монтира и устройство за ъглова фреза.

За обработка на дървесина се използват различни домашни инструменти и инструменти „направи си сам“. Най-често използваните видове са рязане, струговане и шлайфане. С тяхна помощ можете да извършвате всякакъв вид работа у дома. За обработка на дървесина се използва следното оборудване:

- режещи машини. Най-простото устройство е електрическо или. Такива единици могат да бъдат диск, лента или дъскорезница от резачка. При производството на домашно оборудване си струва да се вземе предвид диаметърът на диска, както и ширината на режещата част;

- устройство за смилане.Най-простият вариант е направен от стабилна маса, вертикален шлифовъчен вал и електрически мотор. Използва се абразивна лента, която се използва за обработка на краищата на дървени заготовки.

Свързана статия:

Дървообработващи машини за домашната работилница.Специализирано оборудване с електрическо задвижване значително опростява обработката на дървени заготовки. Но придобиването му е свързано със значителни инвестиции. За да разрешите успешно този проблем, трябва внимателно да проучите материалите на тази статия.

Направи си сам рафтове за инструменти: популярни дизайни и производство

Струва си да се отбележат следните опции за съхранение на инструменти:

- стелажи;

- висящи рафтове;

- стенни конструкции;

- рафтове под формата на щитове, върху които можете да фиксирате малки инструменти.

Направи си сам рафт за щит за инструмент може да се направи по следния начин:

- изрежете щит от шперплат и маркирайте местата, където ще бъдат монтирани рафтовете;

- направете рафтове със странични стени, чиято дължина трябва да съответства на дължината на щита;

- рафтовете са фиксирани върху щита с помощта на самонарезни винтове;

- монтирани са куки, които са оборудвани със специална резба;

- скобите са монтирани на гърба на щита.

Забележка!Функционални щит рафтове. Към тях могат да се закачат кукички или специални държачи. Над подобен дизайн може да се окачи допълнителна лампа. В този случай можете да използвате малка крушка.

Направи си сам дизайн на дърводелска работна маса: чертежи, видео

Нека започнем да изследваме полезни домакински уреди „направи си сам“ от работна маса. Тази полезна единица се предлага в следните разновидности: стационарна, мобилна и сгъваема.

Не забравяйте, че чертежът на сгъваема работна маса „направи си сам“ трябва да съдържа следните подробности:

- работна повърхност, за да създадете която се нуждаете от дъска с дебелина най-малко 6 см. В този случай се използват габър, бук или дъб. Можете да използвате дъски, боядисани с изсушаващо масло;

- на горния капак е монтиран дизайн на менгеме;

- опорните крака на работната маса са изработени от чам и липа. Между тях се поставят надлъжни свързващи греди за устойчивост на цялата конструкция;

- под работната маса са монтирани рафтове за инструменти.

Как да направите проста работна маса, можете да видите в това видео:

Направи си сам технология и чертежи на дърводелска работна маса: прост дизайн

За да направите такова приспособление, ще ви трябват чертежи с размерите на дърводелска работна маса.

На тази снимка можете да видите как е направена сгъваемата конструкция.

Помислете как можете да изградите такова устройство:

- за да направите капак, ще ви трябват дебели дъски. Размерите на щита трябва да бъдат 0,7 * 2 метра. За крепежни елементи се използват дълги нокти;

- покривът е завършен;

- в зависимост от размерите на дърводелската работна маса се използват вертикални опори;

- определя се височината на работната повърхност на дърводелската работилница „направи си сам“. Маркировките за прътите се нанасят върху земята, където са заровени тези елементи;

- капакът на работната маса се монтира. Опорните пръти са закрепени по двойки. В този случай се използват дълги.

Характеристики на създаване и проектиране на дървена работна маса със собствените си ръце

Можете да закупите дървена работна маса или да направите своя собствена. Освен това дизайнът може да бъде оборудван с чекмеджета. Така че, помислете за технологията на производство:

- вертикалните опори са фиксирани с хоризонтални джъмпери. В тях са направени жлебове за свързване на фитинги. В този случай може да се използва длето и чук;

- когато джъмперите са монтирани на желаното ниво, в решетките на опората се правят дупки. След това се монтира болтът, след което елементите се издърпват заедно;

- хоризонталните джъмпери са монтирани на две части от всяка страна. Части под плота ще са необходими за монтиране над плота;

- болтовете се използват за закрепване на работната повърхност. На плота на масата се пробиват отвори за крепежни елементи. Болтовете са монтирани така, че болтовете да са вдлъбнати.

Можете лесно да го направите у дома. В този случай ще ви е необходима шкурка от шлифовъчна лента. Нейният стикер се извършва от край до край. За да укрепите шева, е необходимо да поставите плътен материал под дъното. В този случай не използвайте нискокачествено лепило.

Диаметърът на ролката на колана трябва да бъде няколко mm по-широк в центъра, отколкото в ръба. За да предотвратите изплъзване на лентата, е необходимо да направите намотка от тънка гума.За производството на устройства за смилане можете да изберете дизайни като планетарно, цилиндрично и повърхностно смилане.

Направи си сам технология за производство на дърводелски менгемета за работна маса

За работни маси менгеметите „направи си сам“ често се правят у дома. Видеото ви позволява да видите този процес:

За да направите такъв дизайн, ще са необходими специални шпилки.За да работите, ви е необходим винтов щифт с резба. Трябва също да подготвите няколко дъски. Единият елемент ще бъде фиксиран, а другият ще се движи. При производството е наложително да използвате чертежи на менгемета, направени сами. Във всяка от дъските е необходимо да се направят дупки за шпилките, които се свързват с пирони. След това в тях се вкарват винтове и гайки с шайби. Когато проектирате домашно менгеме със собствените си ръце, трябва да използвате инструкции и готови схеми.

Полезна информация!Ако направите шпилките подвижни, тогава можете да правите детайли с различни размери.

Създаване на метална ключарска работна маса със собствените си ръце: чертежи

При честа работа с метали най-доброто решение би било да създадете метална работна маса със собствените си ръце. Дървеният материал не е подходящ за такива цели, тъй като често ще бъде повреден по време на обработката на метални изделия.

Струва си да се отбележат следните елементи на такова устройство:

- хоризонталните джъмпери се използват за осигуряване на надлъжна твърдост;

- малки стелажни греди са направени от профилни тръби. Те се използват за сглобяване на рамковата част на тръбите. В ъгловата зона има заварени подпори, които са изработени от стоманени ленти;

- за стелажни греди се използват профилни тръби с дебелина на стената 3-4 mm;

- ъгъл № 50 е необходим за стелажите, върху които са закрепени инструментите.

За да създадете висококачествени шевове, е необходимо да използвате полуавтоматично устройство с въглероден диоксид, както и импулсен тип заваръчна машина.

Сглобяването на универсалното устройство започва с рамката. За това се заваряват дълги и къси греди. За да предотвратите усукването им, изпълнете следните стъпки:

След това се монтират задната греда и вертикалните стелажи. Важно е да проверите колко равномерно са разположени един спрямо друг. Ако има някакви отклонения, те могат да бъдат огънати с чук. Когато рамката е готова, към нея се закрепват специални ъгли за укрепване на конструкцията. Плотът е изработен от дървени дъски, които са импрегнирани с огнеупорна течност. Отгоре се поставя стоманен лист.Към вертикалните части за монтаж на стелаж е прикрепен щит, изработен от. Същият материал се използва за облицовка на шкафове.

Таблица 1. Изработване на работна маса от метална пейка със собствените си ръце

| Образ | Стъпки на инсталиране |

|---|---|

| За заваряване на конструкцията се използва полуавтомат с въглероден диоксид. |

| Създаване на рамката на конструкцията. За заваряване всички части трябва да бъдат разположени върху равна повърхност. Докинг възлите на началото просто се захващат и след това всички шевове се варят. Задните стелажи и греда са заварени към рамката. |

| След заваряване на всички усилватели се получава такава рамка. |

| След това към рамката е прикрепен усилващ ъгъл за закрепване на плота на масата. Преди монтажа дъските трябва да бъдат обработени със специално огнеупорно съединение. Отгоре е прикрепен метален лист. |

| Страничните стени са завършени с шперплатови щитове, а в десния пиедестал са поставени дървени кутии. За защита на основата повърхностите са покрити с различни бои и лакове. Първо се разпределя грундът, а след това се използва специален емайл. |

Направи си сам устройство за заточване на ножове: чертежи и нюанси

За да направите острилка от двигател със собствените си ръце, можете да вземете части от стари съветски уреди. За да изградите шлифовъчна машина, ще ви трябват следните части:

- тръба за завъртане на фланци;

- точилен камък;

- специални ядки;

- стоманени елементи за изграждане на защитни капаци;

- кабелна дантела;

- стартер;

- дървен блок или метален ъгъл.

Секцията на фланеца трябва да съответства на размерите на втулката. На този елемент също ще бъде поставен точилен камък. На тази част също ще бъде направена специална резба. В този случай фланецът се притиска към вала на двигателя. Закрепването се извършва чрез заваряване или болтове.

Работната намотка е фиксирана към кабела. В същото време има съпротивление от 12 ома, което може да се изчисли с помощта на мултицет. Прави се и легло, за което се взема метален ъгъл.

Как да заточите свредло за метал: приспособление направи си сам

Можете да направите проста машина за заточване на свредла за метал от обикновени приспособления. За това е подходящ абразивен блок.

У дома можете да използвате следното оборудване:

- можете да заточите свредлото с електрическа мелница. В този случай заточването се извършва от ръба. Когато използвате острилка, трябва да обърнете внимание на ъгъла на заточване, за фиксиране на свредлото върху оста на въртене. Излишният метал трябва да се отстранява постепенно. Накрая ръбовете се оформят като конус;

- мелница се използва като шлифовъчна машина със собствените си ръце. За заточване режещият инструмент се държи в менгеме. За това се избира ъгълът на монтаж и дискът също се монтира.

Трябва да се има предвид, че ъглошлайфът е монтиран върху равна повърхност. В този случай дискът трябва да бъде разположен надолу. Ако мелницата не е фиксирана здраво, тя може да повреди свредлото. Заточването с мелница е възможно само за продукти с малък диаметър. С помощта на устройство за смилане е невъзможно да се направи фина настройка. Ръбът на щита се използва за поддържане на режещия инструмент.

Можете също да използвате дюзата на бормашина, която трябва да бъде оборудвана с шлифовъчен диск с шкурка. За да смилате елементите с бормашина, трябва да намерите две плоски повърхности.

Бормашина за домашна работилница

Можете да направите приспособление за бормашина от бормашина със собствените си ръце. Чертежите ще ви помогнат да разберете дизайна. За такъв дизайн ще ви трябват следните елементи:

- основа или легло;

- ротационно устройство;

- механизъм за осигуряване на фураж;

- багажник за врата.

Ето основните стъпки в производството на домашна пробивна машина със собствените си ръце:

За да направите пробивна машина, имате нужда от въртящ се механизъм за подаване на инструменти. За дизайна се използват пружини и лост. Има различни устройства за заточване на свредла.

Сглобяване на бормашина със собствените си ръце: чертежи с размери

Също така дизайнът ще изисква производството на домашно менгеме за пробивна машина. Най-простото устройство може да бъде сглобено от бормашина, без кормилна рейка. За да се сведат до минимум вибрационните процеси, е необходимо да се изгради по-масивна маса. Стелажът и масата са свързани под прав ъгъл. В този случай свредлото може да се закрепи с помощта на скоби. На повърхността на масата е монтирано менгеме.

Направи си сам дизайн на гаражна преса

Конструкцията е предназначена за изправяне, пресоване, огъване на листови материали и за компресиране. Ключарските устройства се характеризират с компактен и прост дизайн. Усилието от такава преса може да варира между 5-100 тона. За гаражна работа е достатъчен индикатор от 10-20 тона.За да се направи такъв дизайн, се използва ръчно задвижване. Хидравличното устройство съдържа две камери с бутала.

Направи си сам преса от рисунки на жак

Как да направите просто устройство можете да видите на специално видео на преса от крик със собствените си ръце:

Една проста опция е хидравличната, която може да бъде конструирана от крик за бутилка.Важен елемент е леглото, вътре в което е поставен крикът.Платформата се използва като надеждна база. Горната повърхност се използва за поддържане на детайлите. Масата трябва да се движи свободно нагоре и надолу по рамката.В този случай твърдите пружини са прикрепени към основата от едната страна и към работната повърхност от другата.

Ето една проста схема за сглобяване:

- според чертежите се изрязват необходимите елементи;

- основата е монтирана чрез заваряване. В този случай стоманената конструкция трябва да прилича на буквата P;

- мобилна маса е направена от тръба и канал;

- в края пружините са фиксирани.

Направи си сам технология на режеща дискова машина за метал

Те ще помогнат да направите дизайна на машина за рязане на метал със собствените си ръце - чертежи. От машините за рязане на дискове устройствата се изработват от специална рамка или платформа. Машината е оборудвана с елементи, които осигуряват здрава фиксация. Като режещи части се използва стоманен диск. За рязане на метал се използва колело, покрито под формата на абразивен материал.

Режещите части се задвижват от електродвигател. Дисковите машини са оборудвани с махало, предни и долни компоненти.

Можете също така да гледате във видеото по-долу как да направите машина за рязане от мелница със собствените си ръце:

Машината работи така:

- направени са защитни капаци, върху които е монтиран задвижващият ремък;

- двигателят е прикрепен;

- направен е вал, върху който са фиксирани задвижващата шайба и режещият диск;

- в елемента на махалото е монтирана подвижна горна част на конструкцията;

- монтиран е вал за фиксиране на махалото;

- изработена е рамка за монтиране на машината;

- махалото е фиксирано върху рамката;

Всеки собственик на работилница, дори ако няма отделна стая и е просто организиран в гараж, се стреми да го оборудва с всичко необходимо за удобна, продуктивна и най-важното висококачествена работа. Това е само на ръчен инструмент в наше време, не можете да „оставите“ далеч. Голямо разнообразие от електроинструменти, различни многофункционални или теснопрофилни машини и спомагателно оборудване идват на помощ. Няма проблеми с офертата - основната трудност е, че висококачествените продукти струват много пари и не всеки може да си го позволи.

Но занаятчиите намират изход, като правят сами такива машини и устройства, някои от които могат да се конкурират с фабрични модели. Освен това за създаването на такова оборудване се използват доста достъпни материали, които често просто събират прах в плевнята. И като задвижвания, работещите електрически инструменти са широко използвани, обикновено налични във всяка работилница.

В тази публикация ще бъдат разгледани само някои домашни машини и приспособления за домашната работилница. Трябва правилно да се разбере, че е просто невъзможно да се обхване цялото налично разнообразие от такова оборудване в рамките на една статия. Тук е правилно да отделите такава тема като цяло отделен сайт. Така че основно ще бъде даден общ преглед. Но производството на два модела, които вероятно са много важни за всяка работилница - трион с махало и машина за заточване на режещи инструменти, ще разгледаме стъпка по стъпка, с всички нюанси, от първите скици до тестването.

Основата на основите е удобна работна маса и организирано съхранение на инструменти и аксесоари

Комфортът на работа в работилницата зависи от много важни условия. Ако извадим въпросите за отопление, вентилация и осветление (това са теми за отделно разглеждане), тогава рационалната, удобна организация на основното работно място винаги излиза на преден план.

Говорим за работна маса и добре обмислена система за съхранение на инструментите, аксесоарите, консумативите и други дребни вещи, необходими за работа.

Работната маса се избира или произвежда самостоятелно, в зависимост от основната посока на работа в работилницата.

Дърводелска работна маса "класическо" изпълнение

Ако собственикът е по-фокусиран върху дървообработването, тогава той ще се нуждае от дърводелска работна маса. Има отдавна използвана и изпитана обща концепция за такова работно място. Вероятно има смисъл да се придържате към него, когато правите сами работна маса.

Работната маса се основава на мощни дървени крака (поз. 1), които отдолу, в основата, обикновено са свързани по двойки с опори за прегради (поз. 2). Отгоре има капак - работна маса (поз.3). Като правило е предвидена вдлъбната зона - така наречената тава (поз. 4), така че по време на работа необходимите инструменти или компоненти да не падат на пода.

Обикновено от дясната страна има странична или задна скоба (поз. 5). Всъщност това е винтово менгеме, в което е предвиден клин (поз. 6), който се простира нагоре. По протежение на линията на този клин по протежение на пейката има ред гнезда (поз. 7) за подобни клинове (те могат да бъдат скрити в тези гнезда или да се съхраняват отделно и да се поставят при необходимост). Това ви позволява да фиксирате здраво дървения детайл за обработка между клиновете на масата и страничното менгеме.

За да фиксирате дълъг детайл, който не може да бъде закрепен между крайните клинове, използвайте предната скоба (поз. 8). Това също е винтово менгеме, което може да захване детайла между предния край на работната маса и подвижна дървена гъба. И за да може дългата част да има необходимите опорни точки отдолу, пръстите, скрити там в жлебовете или прибиращите се опори (поз. 9), се простират от края на работната маса.

Долната част на работната маса се нарича работна маса (поз. 10). По правило тук са разположени мощни напречни греди (пролеги), свързващи краката по двойки, наложени в надлъжна посока. На тези напречни греди често се организират рафтове за съхранение на инструменти или детайли или дори, както е показано на показаната диаграма, затворен шкаф.

По-долу има чертеж на работна маса. Всеки, който може да чете схеми и има дърводелски умения, ще може сам да направи такъв модел.

Като начало - обща електрическа схема на дърводелска работна маса с размери.

Сега - поредица от чертежи за отделни части и компоненти на конструкцията.

За производството на подложни (основни) части като правило се използва висококачествена иглолистна дървесина с остатъчна влажност не повече от 12%.

Работната маса (капакът) се изработва предимно от твърда дървесина - може да бъде бук или дъб, ясен или клен. Да направите сами такъв масивен цялостен панел е изключително трудна задача, поради което често се поръчва или закупува готов залепен щит в дърводелска работилница. Малко вероятно е това да изглежда твърде скъпо решение, като се има предвид както цената на материала, така и трудоемкостта на процеса. Така че е по-изгодно да закупите готов продукт и след това да го модифицирате за работна маса.

Между другото, когато извършвате различни операции по обработка, по един или друг начин повърхността на работния плот ще бъде повредена. За да се увеличи максимално живота на работната маса, капакът често се покрива с лист от шперплат или фазер (естествено, според размера на масата и с всички необходими канали и гнезда). Тъй като такова покритие се износва, то може да бъде заменено с ново - това не е толкова трудно и евтино.

Особена трудност обикновено се свързва с монтажа на предните и задните (странични) скоби. За да получите наистина работещи и удобни устройства, по-добре е да закупите самия механизъм на винтовото менгеме в завършен, сглобен вид. Предлагат се много модели за тази цел.

За да сглобите тези затягащи елементи, можете да се обърнете към следния чертеж:

Челюстите на менгемето трябва да бъдат направени изключително от твърда дървесина, размерите и местоположението на отворите са показани на чертежа. (Трябва да се разбере правилно, че местоположението и диаметърът на отворите трябва да съответстват на закупения винтов механизъм).

И накрая, последната диаграма показва как да прикрепите задните неподвижни челюсти на двете менгемета към капака на работната маса.

Разбира се, тук е показан пример, освен това може да отговаря на мнозина в „чистата му форма“, тоест без промени. Но ако са необходими други размери (например въз основа на наличното пространство), тогава можете да съставите свой собствен чертеж, като вземете демонстрираните диаграми като модел за сглобяване на определени възли. Принципът все още остава същият. Ако е необходимо, никой не си прави труда да направи свои собствени подобрения, които, разбира се, не трябва да влияят неблагоприятно на здравината на конструкцията.

Видео: шлосерска работна маса с техните перди

Ако капитанът планира да се занимава предимно с ключарски операции, тогава той ще се нуждае от съвсем различна работна маса, предназначена специално за такива цели. Тук, за разлика от дърводелските "класики" - безброй възможни опции. като правило за производство се използват стоманени профили (ъгли, канали, профилни тръби) и листове. Една от доста достойните опции е показана във видеоклипа по-долу:

Важен компонент на работния комфорт в работилницата винаги е оптимизираното подреждане и съхранение на инструменти и принадлежности. Но няма да се спираме на това, тъй като на страниците на нашия портал е посветена отделна статия на тази тема.

Как да направим работилницата възможно най-удобна за работа?

Удобно е, когато знаете къде е всичко и когато необходимият инструмент е винаги под ръка. Така че трябва да обърнете голямо внимание на системата от шкафове, стелажи, шкафове, разумно организирани места за съхранение на консумативи. Това е особено важно в случаите, когато размерът на стаята не позволява "роуминг". Въпросите на нашия портал имат специална публикация.

Самоделни машини и съоръжения

Както вече споменахме, разнообразието от домашни машини е изключително голямо и е просто невъзможно да се каже за всички тях. Следователно в този раздел на статията на читателя ще бъдат предложени няколко видео прегледа. И в допълнение, в детайли, производството на два модела металорежещи машини ще бъде разгледано стъпка по стъпка.

Видео - миниатюрен струг за дърво на базата на електрическа бормашина

В икономиката често се налага издълбаването на една или друга дървена част с кръгло напречно сечение. Ако не правите това професионално, тогава придобиването на истински струг е напълно нерентабилно. И да, ще заема много място. Но да имате на ваше разположение миниатюрна машина, която може да се съхранява в килера и да се сглобява според нуждите - никога не боли. Освен това производството му не е толкова трудно.

Това може да се види, като гледате предложения видеоклип. Въпреки факта, че авторът говори английски, всичките му действия са показани подробно и са доста разбираеми. А такава машина, водена от този видео намек, е по силите на всеки да направи.

Видео - циркулярна машина на базата на ръчен вертикален електрически трион

Ако стане необходимо да се съберат значителен брой дървени части с еднакъв размер, тогава не може да се измисли нищо по-добро от стационарен циркулярен трион. И е напълно възможно да се направи такава машина и отново в сгъваем вариант, който поради безполезност изобщо не заема почти никакво място.

Това ще отнеме само лист шперплат, няколко пръта и самонарезни винтове. И основният елемент на дизайна става ръчен вертикален трион

На показания сюжет майсторът премахва част от предпазната ограда на ръчния циркуляр. Това не винаги е необходимо. Напълно възможно е свободният изход на триона да е достатъчен, ако е предназначено да се режат не твърде дебели детайли.

Трион махало от "Българин" - собствено производство стъпка по стъпка

При рязане на заготовки или дърво или метал, включително профилни или кръгли тръби, често се изисква висока точност. Освен това точността е не само в линейните размери, но и в големината на ъгъла на рязане. Типичен пример е, когато е необходимо точно да се изрежат детайли за рамка, в която съединяването на частите е или строго перпендикулярно, или под ъгъл от 45 градуса.

Трион с махало ви позволява да извършите такава операция. Диаграмата по-горе показва в опростена форма принципа на неговия дизайн и работа.

Във всеки случай има надеждна основа (легло, рамка), която осигурява стабилността на машината (поз. 1). В много модели в горната част на леглото е организиран работен плот със система от водачи, ограничители и скоби, които ви позволяват точно да настроите детайла за обработка. Трябва да има процеп (поз. 2), точно в който попада въртящият се кръг или трион.

Опората (поз. 3) на осцилиращата част на машината е здраво закрепена към леглото. Снабден е с лагерен блок и ос (поз. 4), спрямо които се върти люлеещата се платформа (поз. 5). На тази платформа е поставено електрическо задвижване (поз. 6), което предава въртенето директно или чрез трансмисионна система (поз. 7) на режещ инструмент - режещо колело или циркуляр (поз. 8). Предвиден е лост (поз. 9) или ръкохватка, с която майсторът може плавно да спусне режещия диск надолу върху детайла, фиксиран върху работната маса над слота.

Но възможностите на този инструмент ще станат неизмеримо по-широки, ако за него се направи специална маса за фрезоване. Една от опциите за такава домашна машина е в предложеното видео.

Домашна машина за заточване на режещи инструменти - стъпка по стъпка

И в работилницата, и в кухнята, и просто около къщата се използват много режещи инструменти, които се нуждаят от редовно заточване. Течащите дискови точила за ножове дават много кратък ефект на остротата на режещия ръб, тъй като премахват метала по ръба на острието и според всички канони се изисква - перпендикулярно на него. При ръчно заточване с помощта на пръти или на въртяща се точилка е много трудно да се поддържа точно оптималният ъгъл, особено ако той е равен по цялата дължина на острието. Между другото, този пълен ъгъл на заточване е различен за различните видове режещи инструменти - в интернет има много отделни публикации по тази тема.

Това означава, че за да се заточи, например, нож, е необходимо устройство, което да позволява прилагане на сила с транслационна посока на плоския абразив, перпендикулярна на режещия ръб, последователно по цялата му дължина с един, предварително поставен ъгъл на склонност. И да осигури визуален контрол върху хода на формиране и заточване на този режещ ръб.

На пазара има много такива устройства. Но ако има желание, тогава подобна машина може да бъде направена самостоятелно, като се използват материали, които могат да бъдат намерени в работилница или гараж. Да, ако купите това, от което се нуждаете, ще излезе доста евтино. Пример е показан стъпка по стъпка в таблицата по-долу.

| Илюстрация | Кратко описание на операцията, която трябва да се извърши |

|---|---|

| Целият дизайн на машината, всичките й части и възли ще бъдат по някакъв начин монтирани върху основата - леглото (рамката). За производството му е подходяща профилна тръба с квадратно сечение 20 × 20 mm ... |

|

| ... с дебелина на стената 2 мм. Както ще стане ясно по-нататък, няма строги пропорции на размерите - те се основават на съображенията на здравия разум, здравината на създаваната структура, наличието на определени материали. |

|

| Заготовките за рамката се изрязват от профилната тръба с мелница: две парчета с дължина 250 mm и още две - 130 mm. | |

| В този пример майсторът ще регулира съединителните страни на рамката под ъгъл от 45 градуса. Това изисква прецизен разрез, така че е най-добре да го направите с машина за рязане. Ако не е там, нищо не пречи да направите рамката по-проста, тоест да поставите страните й от край до край. Тогава вместо 130 мм малките части ще бъдат само 90 мм, тъй като ще стоят между големите. Това по никакъв начин няма да повлияе на функционалността на шлифовъчната машина - единственото нещо е, че ще има известна загуба на естетика. |

|

| Ето как се получи рамката след подготовката на детайлите. | |

| Отрязаните ръбове могат да бъдат леко подрязани, премахнати, почистени с малка фаска под заваръчния шев. | |

| След това рамката се сглобява от едната страна и се заварява с непрекъснат шев по къси вертикални фуги. Шевовете се почистват от шлака и се полират с мелница. |

|

| Заварен ъгъл на рамката след оголване. Можете, разбира се, веднага да кипнете от двете страни, но майсторът просто реши да допълни рамката с регулируеми по височина крака-стойки. Операцията не е задължителна - напълно приемливо е машината да се монтира само с рамката върху равна повърхност. Но с подложки, разбира се, по-интересно. |

|

| Този регулируем крак с гайка се намира лесно във всеки магазин за мебели. Гайките просто ще бъдат заварени в ъглите на рамката. |

|

| В ъглите се пробиват дупки, в които ще се засаждат ядките, преди да се попарят. | |

| Гайките се вкарват в дупките - тази операция се извършва и на четирите ъгъла на леглото. | |

| Сега от едната страна на леглото (от малката му страна) е необходимо да заварите гайки, където ще се завинти вертикалната стойка на машината. За да направите това, на еднакво разстояние от ъглите, първо тънък (3 ÷ 4 mm) ... |

|

| - и след това - със свредло с диаметър 10 мм се пробива горната стена на леглото. | |

| Тук стабилността е важна, стабилността на закрепването на монтажа, тоест няколко завъртания на конеца - не слизайте. Следователно в направените отвори ще бъдат заварени удължени гайки M8. Препоръчително е предварително да изрежете долния им ръб под цилиндъра, така че да пасне плътно в пробитите отвори. |

|

| Всъщност за монтирането на машината е необходим само един такъв контакт. Но е по-добре да осигурите две симетрични - кой знае, може да е по-удобно за потребителя в някои случаи да пренареди стелажа на друга позиция. Това ще отнеме не повече от няколко минути. | |

| След това всички ядки се попарват. При захващане е необходимо да се гарантира, че гайките не се движат и стоят равномерно. За да направите това, те могат да се държат от временно завинтен дълъг щифт, контролирайки позицията му перпендикулярно на равнината на рамката. В допълнение, тази мярка надеждно предпазва резбата на гайката от пръскане на метал върху нея. |

|

| Ето какво се случи: от горната страна на рамката - две заварени гайки под стелажите ... | |

| ... отдолу - четири заварени гайки в ъглите за завинтване на регулируеми опори. Между другото, ако капитанът разполага с нитове с резба с необходимия диаметър (M6 за опорите и M8 за стелажа), тогава можете да се справите с тях, тоест да се измъкнете от операцията по заваряване на гайките . |

|

| Следващата стъпка е да направите рафт, върху който ще бъдат фиксирани режещите инструменти с притискаща плоча. Може да се направи от дебела стоманена плоча. Но майсторът реши да му даде лек обратен наклон, така че го изрязва от ъгъл с 63 мм рафт. Дължината на частта е ширината на леглото, тоест 130 мм. |

|

| Първо, желаният фрагмент от ъгъла се отрязва. След това той се затяга в менгеме, за да отреже равномерно един рафт с мелница. |

|

| Ето как тази платформа ще бъде заварена към леглото. | |

| След заваряване шевът се почиства внимателно. | |

| Ножовете и другите режещи инструменти ще бъдат фиксирани върху тази платформа с притискаща плоча. И за това е необходимо да подготвите два отвора с резба M8. Препоръчително е да ги подредите по-широко, така че например да можете да затегнете между тях ножове от ренде и други режещи части с подобен план. Първо се пробиват отвори със свредло с малък диаметър - 3 или 4 мм. |

|

| След това - със свредло за резба М8, тоест с диаметър 6,7 мм. | |

| След това с кран се нарязва резба. | |

| Следващата операция е производството на притискащата плоча. За нея е по-добре да вземете дебела, 3 ÷ 4 мм, неръждаема стомана. Той е по-малко склонен към деформация от обикновената въглеродна стомана. Размерът на плочата трябва да съответства на размерите на опорната платформа. |

|

| Ръбът, който ще гледа към режещия ръб на инструмента, се шлифова на фаска, за да се предотврати докосването на абразива по време на заточване. Освен това върху плочата се пробиват два отвора за винтове M8 - стриктно съвпадащи по осите с резбовите отвори в опорната платформа. Тези отвори за винтове могат да бъдат преработени "под потта". |

|

| Леглото е напълно готово и след оголване и обезмасляване може да се намаже с боя от аерозолна кутия. Докато боята изсъхва, можете да работите върху други компоненти и части на машината. |

|

| За стелажа и работната щанга на машината ще се използва стоманена щанга с диаметър 8 мм. Първо трябва да го почистите старателно - да го полирате с шкурка. Майсторът предложи този вариант - със затягане на пръта в патронника на бормашината и държане на хартията в ръка. Нека бъдем честни - не съвсем безопасен начин. |

|

| Прът след полиране. Разделен е на два сегмента - единият с дължина 450 ÷ 500 mm, вторият - 250 ÷ 300 mm. |

|

| От единия край на всяка от прътите се нарязва резба M8. На къса щанга резбована част с дължина около 20 mm е за завинтване в заварена гайка. |

|

| На дълъг прът има резба с дължина 40÷50 мм. Необходимо е за навиване на дръжката. | |

| Следващата стъпка е производството на скоби, които ще държат абразивната лента върху пръта. Изработени са от продълговати гайки М10. Първо трябва да маркирате центъра на проходния отвор със сърцевина, с отстъп от 12 mm от ръба. |

|

| След това много внимателно, строго перпендикулярно на оста на гайката, се пробива проходен отвор с диаметър 8 mm. | |

| От другия край на гайката трябва да се отреже една четвърт. Това се прави с ножовка на две стъпки. Първо се прави напречен разрез до центъра ... |

|

| ... и след това - надлъжно. Трябва да подготвите две такива ядки. |

|

| Късите заключващи болтове M10 се завинтват в гайките - и ключалките са готови. Ето как ще изглеждат. |

|

| След това скобите се поставят върху щангата. Между тях в изрязаните четвъртини се поставя точило и целият този възел се закрепва със затягащи болтове. Всичко, лентата е сглобена, можете да продължите към следващия възел на машината. |

|

| Стелажът трябва да има възел, който осигурява горната опорна точка за лентата. В този случай трябва да се осигури транслационното движение на лентата напред и назад и степента на свобода наляво и надясно. С една дума, това е един вид панта, чиято височина на стойката просто ще зададе ъгъла на заточване на режещия ръб. Този монтаж ще бъде направен отново на базата на удължена гайка M10. Като начало в него се пробива проходен отвор с диаметър 8 мм - точно като на гайките, които отиват към скобите. |

|

| След това следва доста сложна операция. Необходимо е първо да пробиете отвор с диаметър 6,7 mm през главата на болта M10 и след това да изрежете резбата M8 в него. Самият болт ще се завинти в гайката, а пръстенът от котвата ще се завинти в отвора. Този пръстен просто ще действа като панта. |

|

| Ето как изглежда сглобката. От страната на проходния отвор в гайката се завинтва болт M10, с който модулът ще бъде фиксиран върху вертикална стойка. |

|

| Трябва да кажа, че такава панта в „леката версия“ не е най-успешната и само наличието на части го оправдава. Но работната лента има доста солидна хлабина, която може да повлияе на точността на поддържане на един ъгъл на заточване по целия режещ ръб на ножа. По-перфектно решение би било използването на готова панта тип рибешко око - такива части са представени в голям асортимент в онлайн магазините и цената им не е толкова висока. Вероятно е напълно възможно да се мине без сложната операция по пробиване на отвор в главата на болта с последваща резба - ако имате късмет да получите панта с подходяща резбована част. Тогава за връзката ще бъде възможно да се направи с къса фиби. Но засега обмисляме начина, по който майсторът предложи. |

|

| Всички части са готови - можете да продължите към сглобяването на машината. | |

| Опорните крака са завинтени към дъното на леглото. Височината им веднага се регулира така, че машината да стои стабилно – и в четирите точки. |

|

| Вертикалната стойка се завинтва. | |

| На стелажа се поставя въртящ се възел и се фиксира на определена височина със затягащ болт. | |

| Върху основната плоча се поставя притискаща плоча. Два винта са закрепени, които ще фиксират режещия инструмент в тази скоба. | |

| Остава да навиете свободния край на работния прът в шарнирния пръстен - и можем да приемем, че машината е готова. | |

| Майсторът реши веднага да го опита в работата си. Като начало заточете този нож с напълно „убит“ режещ ръб. |

|

| Ножът се поставя между опорната платформа и притискащата плоча. Режещият ръб е приблизително успореден на късата страна на леглото. Фиксирането се извършва чрез затягане на два винта. |

|

| Работната лента се вкарва в пантата. Самата панта е настроена на височина, за да осигури необходимия ъгъл на заточване. Започва процесът на заточване - първо с първата, голяма лента. Докато работите, можете да наблюдавате как се образува еднакъв режещ ръб по цялата дължина на острието. |

|

| След това шината може да се смени с друга, с фин абразив, за да се доведе заточването до максимална острота на режещия ръб. | |

| Резултатът от работата - първо визуално ... | |

| ... а сега и с демонстрация на степента на заточване на режещия ръб. Свободен лист хартия лесно се нарязва на ленти. |

|

| Като промените височината на пантата, можете по подобен начин да заточите желязото на рендето ... | |

| ...или дори острието на брадва. Самата машина, когато временно не е необходима, се разглобява лесно чрез премахване на щангата и отвиване на стойката. В този си вид ще заема много малко място в килера или на рафта. |

Има смисъл да добавите още няколко щрихи.

- Много фабрични модели са оборудвани със скала, която задава необходимия ъгъл на заточване на режещия ръб. Лесно е сами да измислите подобно устройство, например като показаното на илюстрацията. Плоча, перпендикулярна на равнината на носещата платформа, и подвижна линийка с транспортир, завинтен към нея.

След като затегнете ножа в скобата, достатъчно е да прикрепите линийката към режещия ръб и към точката на шарнира, да комбинирате централния риск на транспортира с платината и да вземете показанията на ъгъла, като използвате същата платина, като я броите от 90 степени.

Важно - пълният ъгъл на заточване се състои от ъгли от двете страни на острието. Тоест, ако се изисква ъгъл от 30°°, тогава заточването от едната страна трябва да се извърши под ъгъл от 15°.

Те действат по различен начин - вместо транспортир можете да фиксирате сектор, върху който предварително са направени подписани маркировки, например „кухненски нож“, „нож за маса“, „длето“, „“ и др. Това означава, че ще бъде достатъчно да изберете височината на пантата, така че лентата да съвпада с маркираната маркировка.

Друг вариант са маркировките на вертикалната стойка. Вярно е, че в този случай се изисква равномерност при поставянето на ножовете в скобата - така че режещият ръб винаги да стърчи на едно и също разстояние от ръба. Не съвсем удобно.

И най-лесният вариант е да направите няколко шаблона от дебел картон или тънък шперплат, като ги подпишете за кой режещ инструмент е предназначен този ъгъл.

С една дума, след проява на изобретателност е лесно значително да се опрости привеждането на машината в желаната работна позиция.

- Можете да направите коментар за закрепването на щангите. Ако се предполага, че те се променят в процеса на заточване, тогава те задължително трябва да имат еднаква дебелина, в противен случай ъгълът ще се промени. Много майстори съветват други подходи. Вместо пръти са подготвили няколко стоманени плочи с еднакъв размер. Върху плочите се залепва абразивна хартия. Двете страни вече са две различни нива на песъчинка. Тоест можете да подготвите комплект за всички етапи на заточване: от грубото оформяне на режещия ръб до полирането му.

Друга интересна идея в това отношение не е плоча, а парче профилна квадратна тръба 20 × 20 мм. Четирите страни са четири различни абразива. В хода на работа - просто обърнете дясната страна ...

- Друг нюанс: не боли да гарантирате собствената си безопасност по време на работа. Ще бъде много неприятно, ако по време на движение напред ръката се отчупи - и точно с пръсти по режещия ръб. Така че тук няма да навреди някакъв вид защитен предпазител, който можете да измислите по ваш вкус.

Самостоятелно направената машина за заточване на инструменти със сигурност ще бъде много полезна във всяко домакинство.

* * * * * * *

Можем да кажем, че в тази статия само леко „изкопахме“ темата за домашните машини и устройства. Ще се радваме, ако читателите изпратят своите желания: кой от инструментите биха искали да видят с подробности - ще се опитаме да удовлетворим техните искания. И още по-добре - ако някой от любителите занаятчии сподели своите тайни на страниците на нашия портал. Публикувани отзиви от посетители - безотказно платени.

Редът в къщата зависи не само от това дали всяко нещо е на мястото си. Всеки дом се нуждае от периодична поддръжка. Ако всеки механизъм в къщата работи като часовник, тогава можем да кажем, че собственикът напълно изпълнява задълженията си. За да поддържате ред, не можете без работилница и инструменти. Някои от тях могат да бъдат направени самостоятелно. Статията ще говори за процеса на сглобяване на инструменти, които ще оборудват работилницата.

Какво можете да съберете със собствените си ръце

С подходящи умения можете да сглобите почти всяка машина, от която се нуждаете за обработка на дърво или метал. Те ще се различават от фабричния метод на сглобяване, както и размерите. Най-често за домашна употреба не са необходими големи единици. Няма проблем да изградите сами фреза, с която можете красиво да проектирате различни летви. Друга необходима машина, която може да се сглоби у дома, е бормашина. Той е незаменим, ако се наложи пробиване на прецизни отвори в малки детайли. В някои случаи сглобяването на машината включва производството на държач за ръчен инструмент, в други може да се сглоби от нулата с помощта на двигатели от други устройства.

Преди да сглобите каквито и да е продукти за домашната работилница, е необходимо ясно да определите какви задачи са поставени за работилницата и какъв обхват на работа ще бъде извършен. Това от една страна ще ви позволи да прецените кои машини ще са необходими, а от друга ще ви даде възможност да разберете дали наличното пространство е достатъчно или е необходимо работилницата да бъде разположена в друго помещение. Добре е това да е отделна стая, защото шумът от работещите машини може да дразни обитателите. Най-лесният начин да построите работилница в частна къща, където можете да използвате мазето или гаража. Добрият майстор има всичко организирано и на мястото си, така че е важно да се погрижите за практичните рафтове.

Елементи за съхранение

Почти всяка повърхност в домашната работилница може да се използва за съхранение на инструменти. Според местоположението на организаторите могат да се разграничат следните видове:

- стенни рафтове;

- стелажи;

- щитове;

- подови организатори;

- таванни рафтове.

Всички те могат да бъдат разположени в една работилница, което ще позволи значително разширяване на общата площ на стаята.

Стенни рафтове

Този дизайн за домашната работилница е най-често срещаният и често използван. Не е трудно да се изградят стенни рафтове. Първата стъпка е да се определи стената, където тяхното разположение ще бъде най-практично. Например, може да е стена, близо до която ще бъде невъзможно да поставите стелаж. Не поставяйте стенни рафтове в работилницата, където планирате да изградите щит за окачване на ръчни инструменти. В някои случаи стенен рафт може да се постави точно под тавана. Тъй като рафтовете в домашната работилница са предназначени за съхранение на тежки предмети, а не меки играчки, здравината на конструкцията трябва да е по-висока от тази, използвана у дома. За монтаж ще ви трябва:

- ъгъл 40 × 20 mm;

- дъска или ПДЧ;

- Български;

- машина за заваряване;

- рулетка;

- инструмент за маркиране.

Първо се изготвя скица, в която се посочват точните размери на конструкцията за работилницата, които се определят въз основа на свободното пространство на стената. Скицата също така показва броя на нивата, които ще има един рафт. Следващата стъпка е да подготвите сегментите на ъгъла за сглобяване на рамката. Рафт за домашна работилница ще изглежда по-спретнат, в който краищата на стелажите ще бъдат изрязани на 45 градуса. Това може да се постигне с помощта на квадрат или специален държач за мелница. Първата стъпка е да сглобите страничните ръбове на рафта на работилницата, които могат да бъдат представени от правоъгълници или квадрати. Всичко зависи от избраната форма на рафта.

Елементите трябва да са абсолютно идентични, така че дизайнът на рафта за домашната работилница да се получи без изкривяване. След това страничните стени са свързани помежду си с четири хоризонтални напречни греди. В този случай е необходимо да поставите ъгъла по такъв начин, че частта с дължина 20 мм да е отдолу. Тя ще служи като опора за дъската. Няма нужда да бързате, когато заварявате рамката за рафта към работилницата. Струва си да започнете с халки, така че конструкцията да не води и след това да се вари с плътен шев. Ъгловите скоби ще служат като отличен помощник при сглобяването на рамката, което ще ви позволи да поддържате ъгъла прав.

Когато рамката е готова, е необходимо да се определи как ще бъде прикрепена към стената в домашната работилница. Това може да стане чрез пробиване на дупки в ъгъла или чрез заваряване на специални уши. Първият вариант е по-надежден. След това шевовете на конструкцията се почистват в цеха и металната основа се боядисва, за да се предотврати повреда от корозия. Последната стъпка е да изрежете дървени подложки, които пасват вътре. Рафтът се заключва на място в работилницата и е готов за използване.

Стелажи

Стелажите за работилница могат да бъдат сглобени по няколко начина. Всичко зависи от използвания материал и това може да бъде:

- метал;

- дърво.

Всеки от тези материали е практичен по свой начин. С правилния подход дървото е в състояние да издържи значително налягане и тегло, но размерите на такъв рафт в работилницата ще бъдат по-големи от тези на подобен, изработен от метал. Сглобяването на цялата конструкция в домашна работилница започва с чертеж. В този случай е необходимо правилно да се определи дълбочината на стелажа. Счита се за удобно да има такава дълбочина, при която е възможно да достигнете ръба на рафта в работилницата, просто като протегнете ръката си. Обикновено този размер не надвишава 50 см. Ако стелажът в работилницата ще бъде до тавана, тогава би било подходящо да имате малка стълба, която ще ви позволи безопасно да вземете необходимите инструменти от горните рафтове.